Tổng quan

- Tầm quan trọng của công nghệ tạo hạt bột với vai trò là một trong những nhánh quan trọng nhất của quy trình xử lý hạt bột đã ngày một trở nên rõ ràng hơn khi nhu cầu bảo vệ môi trường và tăng cường tự động hóa quá trình sản xuất tăng lên . “ Các sản phẩm hạt bột hòa “ đã trở thành xu hướng tất yếu của công nghệ bột hậu xử lý trên thế giới .Tiến hành gia tăng cường độ xử lý tạo hạt đối với các sản phẩm dạng bột . Tầm quan trọng của quy trình tạo hạt được tóm gọn trong các phương diện sau .

1- Chất lượng của các loại nguyên liệu bột bị giảm xuống , phải loại bỏ các tạp chất sau khi xay xong , sau đó tiến hành tạo hạt với các vật liệu chất lượng cao .

2- Nhân tố môi trường , bao gồm cả xử lý và sử dụng các hạt nguyên liệu thô trong việc thu gôm bột bụi , để tránh gây ô nhiễm môi trường từ bột bụi và khói .

3- Nâng cao năng lực tự động hóa sản xuất , yêu cầu việc nạp nguyên liệu phải có tính lưu động tốt .

4- Xu hướng phát triển của ngành thực phẩm hiện đại là thực phẩm ăn liền và tiện lợi .

5- Giảm ô nhiễm bụi và tăng cường điều kiện vận hành

6- Đáp ứng các yêu cầu về quy trình sản xuất , như bề mặt ngày trở nên xốp và đặc trưng hơn , giúp tăng cường chuyển hóa nhiệt .

7- Tăng cường các tính chất vật lý của sản phẩm ( như độ lỏng , độ thông khí , mật độ dày ) và tránh các hiện tượng xấu của các hiện tượng tách biệt , tạo xung , tích tụ , bắc cầu ..... xuất hiện trong các bước quy trình sau đó ( sấy khô , sàng , đo lường ) và ứng dụng của quy trình ( đo lường , nguyên liệu....) , giúp cải thiện vẻ bề ngoài và mức độ lỏng , thuận tiện lưu trữ và vận chuyển , kiểm soát tính tan , các bề mặt đặc trưng và xốp .... Tạo điều kiện để đẩy mạnh sản xuất và ứng dụng tự động hóa quy trình cũng như cải thiện các thao tác giới hạn .

8- Sự phát triển của ngành nông nghiệp cũng cần sử dụng đến các loại phân bón chất lượng cao , duy trì và kiểm soát là những yêu cầu thiết yếu trong việc nâng cao chất lượng phân bón , đồng thời , loại phân bón không phải dạng hạt cũng gây bất tiện cho các máy móc tự động hóa chăm bón , rất dễ dẫn đến hiện tượng bị bón cục

Máy tạo hạt khô dòng DH thừa hưởng công nghệ quay sấy để nén vật liệu dạng bột với độ ẩm ≤5% thành các viên tròn , sau đó được đưa vào quy trình phá vỡ cho ra các hạt và sàng lọc để tìm ra những hạt đạt yêu cầu sử dụng . Máy tạo hình hạt ép quay sấy phụ thuộc chủ yếu vào sức ép từ bên ngoài ép vật liệu thông qua khoảng trống giữa hai vòng quay để nén vật liệu thành các lớp hạt . Trong suốt quá trình ép vòng quay , mật độ vật liệu thực tế có thể tăng từ 1.5~3 lần tùy theo yêu cầu lực ép hạt cụ thể .

|

|

Nguyên lý hoạt động

- Nguyên liệu được đưa vào ống phễu theo số lượng nhất định và máy cán lợi dụng cặp cuộn cán có lỗ , cả 2 đều giữ 1 khoảng cách khe hở nhất định và xoay ngược cùng 1 tốc độ với nhau . Trong đó , 1 nhóm trục con lăn nằm trong khung khung máy không đông đậy , 1 nhóm trục con lăn khác thì di chuyển trên khung ray , dựa trên áp lực xi lanh để có thể sát lại với nhau . Bề mặt của con lăn có những quy luật để có thể mà tạo ra các hình dạng khác nhau , những lỗ to nhỏ cùng kích thước và hinh máng sóng , máng sóng đối chuẩn . Khi 2 vòng quay song song thẳng hàng với nhau , nguyên liệu bột sẽ được liên tục đưa vào khoảng trống giữa 2 vòng quay theo trọng lực và lực ép cưỡng bức . Với sự xoay chuyển liên tục của các con lăn , không gian chiếm dụng của vật liệu dần dần bị thu nhỏ nén lại , và đạt đến lực ép tối đa , do lực nén khiến cho khoảng cách giữa các hạt thu gần lại , các hạt do tác động của lực Van der Waals nên bề mặt của năng lượng tự do hoặc các tác dụng khác có thể liên kết với nhau . Sau đó áp lực từ từ giảm dần , khối ép do lực đàn hồi phục hồi , trọng lượng riêng của nó ra khỏi lỗ và bắt đầu nghiền hạt , sàn lọc . Các thành phẩm dạng bột đạt tiêu chuẩn sẽ được cân đo và đóng gói . Riêng các thành phẩm không đạt tiêu chuẩn sẽ được trộn tái chế với nguyên liệu mới trong quá trình tạo hạt tiếp theo

Những video về các thiết bị sản xuất của công ty

Dưới đây là các liên kết video về xưởng sản xuất của khách hàng sử dụng các thiết bị tạo hạt của công ty chúng tôi .

- Sản xuất tạo hạt kali http://v.youku.com/v_show/id_XMzc2NDc4NTEy.html

- Sản xuất tạo hạt kali clorua http://v.youku.com/v_show/id_XMzc2MTEyMzY0.html

- Sản xuất tạo hạt phân bón hỗn hợp http://v.youku.com/v_show/id_XMzc2MDgzMDky.html

- Sản xuất tạo hạt ammonium sulfate http://v.youku.com/v_show/id_XMzYwNzM2NDQw.html

- Máy tạo hạt khô机: http://v.youku.com/v_show/id_XMzI5NjYzOTM2.html

- Sản xuất tạo hạt phân bón kali场: http://v.youku.com/v_show/id_XMzI5MzU3OTg0.html

đặc tính

◆- không cần bất kỳ chất phụ gia , bột khô được kết thành hạt trực tiếp

◆- Độ bền của hạt có thể điều chỉnh , thông qua điều chỉnh áp lưc của con lăn chúng ta có thể kiểm soát được độ bền của thành phẩm

◆- quá trình vận hành luân phiên góp phần duy trì hoạt động sản xuất liên tục và nâng cao chất lượng của sản phẩm

◆- Vật liệu được nén bằng áp lực cơ khí mà không cần bất kỳ chất phụ gia nào , như vậy có thể bảo đảm được độ tinh khiết của sản phẩm .

◆- Bột khô được kết thành hạt trực tiếp mà không cần phải qua quá trình theo dõi sấy khô . Vì vậy , quá trình sản xuất dễ dàng chuyển đổi và hội tụ .

◆- Độ bền của các hạt tạo thành cao hơn so với các phương pháp tạo hạt khác . Đặc biệt cần thiết trong việc gia tăng tính cân đối cho các sản phẩm .

◆- Có thể thích ứng với nhiều loại vật liệu , độ bền của hạt phụ thuộc vào các loại vật liệu khác nhau .

◆- kết cấu chắc chắn , bảo trì dễ dàng , vận hành đơn giản , quá trình tạo hạt ngắn , tiêu thụ năng lượng thấp , hiệu quả cao , tỷ lệ thất bại thấp

◆- Có thể kiểm soát ô nhiễm môi trường , giám bớt chi phí đóng gói và độ lãng phí bột , gia tăng năng lực vận chuyển sản phẩm .

◆- Thiết bị tiếp nhận nguyên liệu thông qua kiểm soát điều chỉnh tầng số , khả năng tự động hóa cao , một người có thể kiểm soát được nhiều máy , các tính năng về giảm bớt cường độ lao động và duy trì khả năng vận hành liên tục trong thời gian dài .

◆- Các thành phần truyền tải chính sử dụng vật liệu hợp kim chất lượng cao . Thép không rỉ , titan , crom và các hợp kim khác có tác dụng cải thiện rất nhiều khả năng chống chịu mài mòn , chống ăn mòn , khả năng chịu nhiệt độ cao và chịu áp lực . Chính vì vậy loại máy này có tuổi thọ rất cao .

Vật liệu thích ứng

- Các loại phân bón : kali sun phát ( SOP) , kali clorua , Kali đỏ của Nga , phân bón NPK , amoni clorua , kali nitrat , amoni phốt phát mono ( MAP ) , diamoni phốt phát ( DAP),amoni sun phát , amoni bicacbonat , phân bò kết hợp với lưu huỳnh , axit ẩm ,...

- Các loại bột : oxit kẽm , Bentonite , các loại quặng , đá phốt phát , nhôm florua canxi Hypochlorite , calcium chloride , calcium phốt phát , cryolit , TSP , SSP , chất chống oxy hóa , kali cacbonat , các chất phụ gia cao su , bột kim loại , chất độn , phụ gia thức ăn , silica , các chất sử dụng trong dược phẩm , chất phụ gia sản xuất thép , oxit chì , chất nóng chảy , đất sét , bụi thép , than chì , carbon đen , thạch cao FGD ...

|

|

|

|

|

|

|

Cacbon rắn 1 |

Cacbon rắn 2 |

Than chì |

Than đen 1 |

Than đen 2 |

|

|

|

|

|

|

|

Phân bón nito và kali |

phân bón hỗn hợp |

Phân bón hỗn hợp 2 dưỡng chất |

canxi cacbonat |

Sepiolite |

|

|

|

|

|

|

|

Phân bón trộn |

Chất lựa khoáng |

Thạch cao khử lưu huỳnh |

Thể dược phẩm trung gian |

Các sản phẩm hóa chất |

Hệ thống động lực tiên tiến : Sử dụng máy giảm tốc chuyên dụng có 2 trục cỡ lớn và khớp nối drum gear , để bảo vệ cuộn cán và trục chịu lực tránh khỏi hư hại hiệu quả hơn , nâng cao hiệu quả truyền tải , nâng cao sản lượng của sản phẩm hiệu quả hơn .

Tối ưu hóa cấu trúc khung máy : Khung máy mới được thiết kế dựa trên sự tính toán tối ưu của cơ khí học , được đặt ở vị trí kết cấu mở rộng của con lăn để tạo điều kiện thuận lợi cho nhân viên vận hành và làm việc , khiến cho khách hàng 100% tin cậy về độ an toàn của máy hơn , dễ dàng bảo trì .

Cuộn cán hợp kim bền và hiệu quả cao : Trục cán chính được rèn từ thép hợp kim chất lượng cao , có thể sử dụng trong các điều kiện vật chất phức tạp . Trong thiết kế lớp chịu hao mòn của bề mặt của cuộn , chúng tôi dựa trên lý luận tiếp xúc Hertz và lý luận thuần đàn hồi , nắm bắt được độ sâu của quy luật và tác dụng lớn nhất của máy móc , tổ hợp lớp chống nứt 1 cách thật khoa học , lớp chống quá tải , lớp vật liệu chịu hao mòn , và kết hợp với độ cứng , cải tiến công nghệ xử lý nhiệt , nâng cao trình độ của tính năng chống nứt và chịu hao mòn của bề mặt cuộn cán . Qua nhiều lần thí nghiệm và so sánh , chúng tôi đã cải tiến được kỹ thuật cho các bộ phận khác ( vd như là thiết bị nạp nguyên liệu ) , sau đó định hình hoa văn cho bề mặt cuộn cán , kéo vật liệu vào góc để thêm cân bằng và ổn định hơn , đồng thời có thể loại bỏ hiệu quả tác dụng trục quay của cuộn cán , khiến cho hoạt động của thiết bị ổn định hơn .

Thiết bị nạp nguyên liệu hoàn toàn mới : Thiết kế mới của thiết bị nạp nguyên liệu có lắp đặt cả van điều chỉnh , có thể tiện lợi cho việc điều khiển trực tuyến . Thiết kế thêm các buồng mở rộng không khí , khiến cho các vật liệu nằm bên trong luồng không khí được thải ra suôn sẻ , và cải thiện tình hình tắc nghẽn vật liệu giữa các cuộn cán , việc cải tiến thiết bị nạp nguyên liệu cũng trực tiếp dẫn tới việc cải tiến hoa văn của bề mặt cuộn cán .

Hệ thống thủy áp an toàn và đơn giản :Trong thiết kế của hệ thống thủy áp , chúng tôi không chỉ lấy vấn đề này để suy xét làm nguồn động cơ , và càng làm cho hệ thống này có thêm chức năng bảo vệ thiết bị . Thiết kế nhiều tính năng tự động bảo vệ , hệ thống thủy áp sau khi được tối ưu hóa thì khiến cho khả năng thích nghi của con lăn trở nên tốt hơn , có khả năng bài trừ các mảnh sắt gây ra sự cố , bảo vệ an toàn hoạt động của thiết bị . mô đun hóa , tích hợp thiết kế của hệ thống thủy áp để loại bỏ các bước phức tạp , các đường ống dư thừa , bề mặt diện tích bị chiếm giảm đi , làm cho thiết bị trở nên gọn gàng , có tính thẩm mỹ và hiệu quả cao hơn .

Hệ thống kiểm soát trực tuyến thông minh : Các hoạt động của máy cuộn cán được điều khiển kỹ thuật trực tuyến , rất tiện lợi , thiết lập trực quan các tham số hoạt động của thiết bị , kiểm tra trực tuyến , kiểm soát các trạng thái vận hành của thiết bị , cung cấp cho các nhân viên kiểm soát các thông tin chuẩn xác nhất . Dưới sự giúp đỡ của nó , hoạt động của máy tạo hạt cuộn cán của chúng tôi càng thêm ổn định .

Hệ thống nghiền hạt hiệu quả cao : Máy nghiền này được chia ra 2 cấp độ và bao gồm 3 buồng nghiền : cấp độ thứ 1 gồm 1 phòng nghiền , chủ yếu là nghiền những vật liệu sơ bộ từ máy cán thành những hạt lớn ; Cấp độ thứ 2 bao gồm 2 buồng nghiền , nhiệm vụ chủ yếu là lấy những hạt lớn được nghiền ra từ cấp độ 1 để tiến hành bước tiếp theo và nghiền ra các hạt vật liệu nhỏ đạt chuẩn . Để có thể nghiền 2 lần các vật liệu đã cán , và vì có đến 3 buồng nghiền cho nên diện tích nghiền được tăng lên đáng kể , tăng hiệu quả khi nghiền và tỷ lệ sản phẩm đạt chuẩn cao .

Hệ thống sàng lọc ưu việt : loại máy này sở hữu hệ thống run nhỏ , tiếng ồn rất nhỏ , có ưu điểm đối với các yêu cầu hỗ trợ cường độ thấp , và sự kết hợp của chuyển động tròn , ưu điểm chuyển động hình ê líp hoặc chuyển động thẳng được lặp đi lặp lại , và có đặt thiết bị vệ sinh bề mặt lọc , cho nên máy này có sản lượng khá lớn , hiệu quả sàng lọc cao , năng lượng tiêu thụ thấp , lắp ráp linh hoạt , đổi đồ lọc tiện lợi .

Cấu trúc của máy đơn

1、Máy dự bị nạp nguyên liệu : được trang bị phễu cơ rung tiếp nguyên liệu được điều khiển tự động và rung tjep theo thời gian cố định

2、Máy định lượng nạp nguyên liệu : thông qua việc điều chỉnh tốc độ tầng số góp phần đảm bảo tính chính xác trong việc nạp nguyên liệu

3、 Phễu ép nguyên liệu : sử dụng động cơ biến tần , côn xoắn , dao khuấy răng cưa và nón phễu tiếp nguyên liệu với cửa sổ tương tự như miệng tiếp nguyên liệu . Chức năng của nó là để tiếp tục khử khí và thực hiện ép nguyên liệu đưa vào

4、Máy cán : có thiết kế bao gồm đế trái và đế phải được cố định chịu lực , cấu trúc khung , hai con lăn làm bằng hợp kim thép , hai xilanh dầu thủy lực , trạm bơm tương tự như là bề mặt răng cứng dùng để giảm tốc độ và động cơ dẫn động chính

5、Máy nghiền và tạo hạt : nó bao gồm các hộp được cắt ra , trục chính và lưỡi cắt xoay đặc biệt . Trục chính được dẫn động ở tốc độ cao bằng động cơ để phá vỡ các cấu trúc vật liệu và tạo nó thành viên

6、Máy sàn lọc luân chuyển : khi mà vật liệu được đưa vào trục lăn xong , độ nghiêng và sự chuyển động của trục lăn sẽ khiến cho các vật liệu đạt chuẩn được sàn lọc ra bởi tấm lưới sàn lọc của con lăn hình trụ ( sàn lọc phía dưới sản phẩm ) , những vật liệu không đạt chuẩn sẽ được lọc ra theo đầu cuối của trục lăn ( sàn lọc phía trên sản phẩm )

7、vòng xoắn hồi nguyên liệu : chuyển những nguyên liệu bột không đạt chuẩn từ quá trình phân loại sàng lọc bằng công nghệ rung và trở lại khoan tiếp nhiên liệu

8、Máy nâng pít-tông : sử dụng cấu trúc lắp ráp với xích tải từ thấp lên cao nhằm để vận chuyển nguyên liệu

9、Ngăn điều khiển : nó bao gồm các thành phần về điện như hộp điều khiển điện , điều khiển chuyển đổi tần số , ampe kế , đồng hồ đo điện áp , ánh sáng , nút chuyển mạch và chuyển đổi điện áp , ... tất cả các thiết bị điện được điều khiển và vận hành 1 cách tập trung .

|

Tên vật liệu |

Mẫu |

Kích thước hạt ( mm ) |

ản lượng ( Kg/h ) |

|

KCL , Kali Nga |

DH360、DH450、DH650、DH850、DH1050、 DH1500、DH1700 |

2.0~4.75 |

1000~1500、2000~2600、3200~4500、6000~8000、11000~18000、14000~55000、25000~85000 |

|

kali sun phát |

DH360、DH450、DH650、DH850、DH1050、 DH1500、DH1700 |

2.0~4.75 |

1000~1300、2000~2500、3000~4500、6000~8000、11000~18000、14000~55000、25000~85000 |

|

phân bón NPK |

DH360、DH450、DH650、DH850、DH1050、 DH1500、DH1700 |

2.0~4.75 |

900~1500、1800~2600、3000~4500、6000~8000、11000~18000、14000~55000、25000~85000 |

|

cryolit |

DH360、DH450、DH650、DH850、DH1050、DH1500、DH1700 |

2.0~4.75 |

1000~1500、2000~2600、3200~4500、6000~8000、11000~18000、14000~55000、25000~85000 |

|

amoni clorua , amoni sun phát |

DH360、DH450、DH650、DH850、DH1050、DH1500、DH1700 |

2.0~4.75 |

800~1000、1800~2500、3100~4600、6000~8000、11000~18000、14000~55000、25000~85000 |

|

chất chống oxi hóa |

DH360 |

0.3~2.0 |

300~400 |

|

kẽm oxit |

DH360 |

1.5~2.5 |

350~500 |

|

sodium cyanide |

DH360 |

1.5~6.0 |

800~1000 |

|

các chất làm nóng chảy thép |

DH360 |

olive shape |

1000~1200 |

|

hợp chất tan chảy tuyết |

DH360 |

2.0~7.0 |

800~1000 |

|

bromine chlorine hydantoin |

DH240 |

1.5~6.0 |

~300 |

|

dẫn xuất dược phẩm |

DH240 |

0.5~2.0 |

~200 |

|

chất bảo vệ môi trường |

DH240 |

8.0~15.0 |

~500 |

|

mẫu |

DH240 |

DH360 |

DH450 |

DH650 |

DH850 |

DH1050 |

DH1500 |

DH1700 |

|

đường kính |

φ240 |

φ360 |

φ450 |

φ650 |

φ850 |

φ1050 |

φ1500 |

φ1700 |

|

chiều rộng |

300 |

170-230 |

190-280 |

290-330 |

420 |

500 |

650 |

650 |

|

tốc độ quay của |

50-100 |

10-25 |

10-25 |

10-25 |

9-16 |

8.5-14.5 |

6-13 |

5-12 |

|

độ phủ tối đa |

4 |

8 |

12 |

16 |

25 |

36 |

36 |

46 |

|

sản lượng |

\ |

1300-2300 |

2500-3500 |

5000-7000 |

12000-16000 |

22000-38000 |

32000-100000 |

50000-1600000 |

|

sản lượng |

2000-3000 mặ khối |

900-1300 |

1800-2500 |

3500-4000 |

6000-8000 |

12000-16000 |

15000-50000 |

28000-80000 |

|

kích thước hạt (mm) |

3.5 4.2 4.5 |

2-5 |

2-5 |

2-5 |

2-5 |

2-5 |

2-5 |

2-5 |

|

lượng điện |

45 |

30-37 |

55-75 |

90-110 |

220-250 |

400 |

400×2 |

560×2 |

|

Tổng công s |

55 |

55 |

90 |

175 |

400 |

850 |

1500-1800 |

2000-3000 |

|

kích thước (L.W.H) |

2300× |

2350× |

2600× |

3600× |

5000× |

7000× |

9700× |

10500× |

|

tổng trọng lượng (t) |

5 |

7 |

10 |

21 |

46 |

75-85 |

120-150 |

200-220 |

Lưu ý : sản lượng tấm cán ra , sản phẩm thành phẩm chỉ là để tham khảo và sản lượng thật tế được dựa trên đặc tính vật liệu mà các xưởng sử dụng , kỹ thuật và cách vận hành .

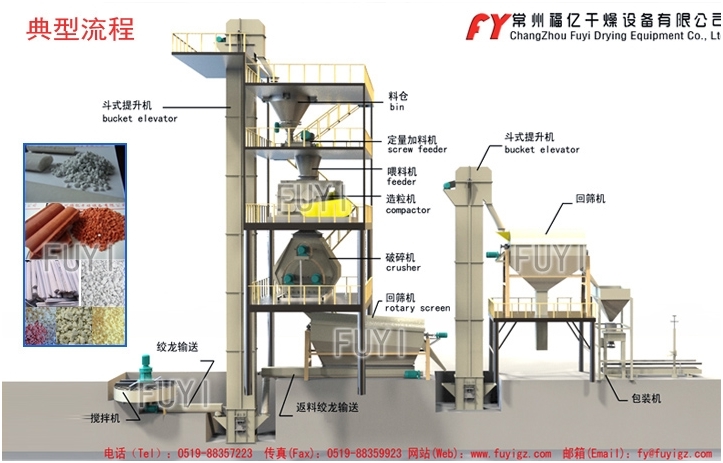

Quy trình công nghệ thiết kế - Xưởng lắp ráp sản xuất

Các thiết kế của quy trình bộ thiết bị đơn điển hình thích hợp với quy trình của thiết bị dưới mẫu DH650

Nhiều trường hợp quá trình

Tóm tắt quy trình của dự án quy trình chế biến

Lấy máy tạo hạt DH850 làm ví dụ trong việc sản xuất hạt kali sunfat ( sản lượng hạt lớn 300.000 tấn / năm )

1、Nạp nguyên liệu , đi qua cân lưu lượng băng tải , cân lưu lượng xoắn ốc , cân không trọng lượng và các thiết bị phối vật liệu được dựa trên các tỉ lệ khác nhau của vật liệu để dây chuyền sản xuất tiến hành nạp nguyên liệu .

2、Đưa vật liệu đi vào dây chuyền sản xuất theo 1 tỉ lệ nhất định , được đưa vào bằng băng tải hoặc các thiết bị truyền tải khác để đi vào máy sấy trục làm nóng sẵn , tiến hành các bước đầu của việc sấy khô , sau đó đi vào các công đoạn tiếp theo .

3、Những vật liệu sau khi đi qua công đoạn sấy đầu tiên ( đạt đủ yêu cầu về độ ẩm khi đi vào máy cuộn cán khô ) , đi qua tấm nạo , máy nâng và khác thiết bị truyền tải khác để đi vào máy cuộn cán khô DH850 để tiến hành cán .

4、Sau khi tiến hành cán , các vật liệu bắt đầu có sự thay đổi về hình dạng , lúc này vật liệu thông qua máy nạo , máy nâng và các thiết bị truyền tải khác để truyền tới công đoạn tiếp theo —— Sàng lọc kiểu run , vật liệu sau khi đi vào công đoạn lọc rung này , sẽ đưa các bột bụi đi qua tấm nạo , sau đó sẽ lại đưa về mày cuộn cán khô DH850 để tiến hành đợt cán mới , đồng thời sẽ đưa các vật liệu cán thành công đi vào công đoạn tiếp theo .

5、Những vật liệu hình dẹp đi ra từ công đoạn sàng rung sẽ được đi vào máy nghiền va đập để tiến hành nghiền .

6、Những vật liệu sau khi nghiền xong sẽ được đưa qua máy nạo , máy nâng hoặc các loại máy truyền tải khác để truyền đến công đoạn tiếp theo —— Sàng lọc xoay cấp độ thô , tiến hành những bước đầu sàng lọc trong công đoạn này , sàng lọc ra những vật liệu có kích thước thích hợp cho công đoạn tiếp theo , đống thời những vật liệu có thể tích kích thước lớn sẽ được đưa về máy nạo để tái nghiền lần 2 .

7、Những vật liệu có kích thước thích hợp trong những bước đầu sàng lọc xoay sẽ đi qua tấm nạo để vào sàng lọc xoay cấp độ nhuyễn , sau khi đi qua công đoạn này , những hạt vật liệu quá nhỏ sẽ được lọc ra hết , và những hạt siêu nhỏ đó sẽ được đưa về tấm nạo để trả về máy cuộn cán khô DH850 tiếp tục cán thêm lần nữa .

8、Lúc này , thể tích kích thước của các vật liệu đã rất phù hợp yêu cầu của chúng ta , thông qua băng tải , máy nâng và các máy khác để đi vào máy đánh bóng , tiến hành đánh bóng bề mặt của các hạt vật liệu .

9、Những hạt vật liệu sau khi được đánh bóng ( được trộn giữa các bột rơi ra từ đánh bóng ) , đi vào công đoạn sàng cuối cùng —— Lọc mịn , sau khi đi qua công đoạn lọc mịn , những hạt vật liệu được tạo ra chính là những hạt phân bóng kali mà chúng ta cần , đồng thời những bột bụi được thải ra từ công đoạn lọc mịn sẽ được gửi về máy DH850 để tiếp tục cán lại thêm lần nữa .

10、Những hạt vật liệu đi ra từ công đoạn lọc mịn chính là những sản phẩm cuối cùng , lúc này những sản phẩm này cần phải đi vào máy đóng gói để tiến hành đóng gói và khâu bao .

11、phân bón kali sau khi đóng gói xong sẽ đi vào công đoạn cuối cùng ——Người máy tự động xếp chồng , thông qua loại người máy này , các bao vật liệu sẽ được xếp chồng gọn gàng từng bao trên khay đỡ , sau đó sẽ được xe xúc vào kho .

Những miêu tả bên trên là 1 bộ quy trình của dây chuyền sản xuất hạt phân bón kali , hệ thống kiểm soát của bộ quy trình này được kết nối lại với nhau , hệ thống tổng kiểm soát và vận hành đều được điều kiển bởi buồng kiểm soát trung ương , hệ thống kiểm soát do máy kiểm soát lập trình ( PLC ) tiến hành kiểm soát toàn bộ , đồng thời phải tiến hành điều chỉnh động thái cho máy biến áp trong các trình tự làm việc bắt buộc , cuối cùng sẽ khiến cho cả bộ dây chuyền sản xuất sẽ đạt được hiệu quả sản xuất tốt nhất .

thiết bị outgoing

thiết bị outgoing

Máy tạo hạt cuộn cán khô loại mới dòng DH được xem là thiết bị đơn trọng tâm của dây chuyền sản xuất tạo hạt , phần điều khiển được chia thành 2 phần : Bộ phận khởi động hoặc tắt động lực của máy và phần điều khiển vòng kín . Hiện nay trên thị trường hầu hết các máy tạo hạt vẫn còn sử dụng các phương pháp kiểm soát ban đầu , điều đó có nghĩa là , nhân viên phải dựa trên tình huống thật tế của vật liệu , luôn luôn phải chú ý đến sự thay đổi của dòng điện và phải tự tay đi điều chỉnh máy nạp nguyên liệu và tốc độ của máy cán , từ đó mới duy trì được trạng thái cân bằng của quá trình vận hành máy tạo hạt . Và công ty TNHH cơ khí kỹ thuật FUYI Giang Tô chúng tôi sau nhiều năm kinh nghiệm trong việc sản xuất và tiếp nhận các phản hồi sau khi sử dụng của khách hàng để nghiên cứu và phát triển ra một loại phương thức kiểm soát mới , máy định lượng nạp nguyên liệu và máy chủ cuộn cán được điều khiển bởi máy biến tần , hình thành 1 hệ thống điều khiển vòng kín giữa 2 bộ đó , hệ thống điều khiển tạo hạt như thế này sẽ biết tự giám sát và thông quá máy biến tấn PID của nó để kiểm soát máy định lượng nạp nguyên liệu và tốc độ quay của máy cuộn cán , để 2 máy này luôn luôn giữ được vị trí tốt nhất và cân bằng trạng thái hoạt động , khiến cho dòng điện hoạt động của máy cuộn cán duy trì ổn định từ lúc bắt đầu đến lúc kết thúc , đồng thời máy nạp liệu cưỡng chế còn có thể điều chỉnh được tốc độ quay bất cứ lúc nào , từ đó khiến cho máy tạo hạt cuộn cán từ lúc bắt đầu đến lúc kết thúc cũng nằm trong trạng thái tốt nhất . Đồng thời trong hệ thống này còn có thiết lập chế độ điều khiển thủ công và phương thức điều khiển tự động , có thể chuyển đỗi lẫn nhau , từ đó đạt đến hiệu quả điều khiển linh hoạt và tiện lợi nhất .

Hình ảnh từ xưởng

Hệ thống điều khiển nhiều máy ( tủ điện thông thường , các loại máy IPC , PLC và các hệ thống DCS lớn )

Lợi dụng kỹ thuật máy tính và phần cứng điều khiển công nghiệp và cấu hình phần mềm của từng thiết bị để đạt được một mức độ cao của tự động hóa sản xuất và thông minh . Có thể đảm bảo về mặt ổn định trình tự sản xuất , tiến hành an toàn , tiến hành tập trung giám sát quá trình sản xuất , hoạt động và quản lý , nâng cao hiệu quả sản xuất toàn diện , ổn định chất lượng sản phẩm và trình độ quản lý .

Phone: 0086-13357887293 Tel: 0086-519-80187293 82681212 Fax: 0086-519-80181222 ADD: No.212 Huaxing Road, Jintan Development Zone, Changzhou, Jiangsu, China

Copyright ©2016 Công Ty TNHH Cơ Khí Kỹ Thuật FUYI Giang Tô Tất cả các quyền [Quản lý hạ cánh]

Hỗ trợ kỹ thuật: Giang Tô Công nghệ Đông Mạng Hỗ trợ mạng: Trung Quốc Hóa chất Máy móc Mạng