Máy tạo hạt khô con lăn đôi dòng DG , tạo hạt ở nhiệt độ bình thường và tạo hình sau 1 lần . Đây là 1 máy hữu dụng , có thể không theo quy luật và tạo ra các loại hạt với các kích thước khác nhau 2-6mm , tạo ra các hạt sản phẩm có dạng cầu dẹp (φ2-φ10mm ) và các dạng phiến khác . Máy DG là một máy đa năng và được sử dụng rộng rãi để nghiền các vật liệu bột như phân bón , thuốc , hóa chất , đặc biệt thích hợp dùng cho sản xuất anmonium , ure , amoni clorua , anmonium sulfate , kali clorua , kali sulfat , muối , phân bón trộn , phân bón 2 hoặc 3 hợp chất ( hàm lượng dinh dưỡng 25%~53% ) và các loại phân bón hạt . Công ty chúng tôi có thể đáp ứng các dây chuyền sản xuất phân bón hóa học từ 30.000 đến 500.000 tấn / năm theo yêu cầu của khách hàng . Trộn bộ thiết bị đầy đủ tạo thành một quy trình bố trí nhỏ gọn , khoa học và hợp lý , với nền tảng công nghệ hàng đầu , tiết kiệm năng lượng , bảo vệ môi trường mà không thải chất thải , duy trì hoạt động ổn định và bảo trì dễ dàng .

|

|

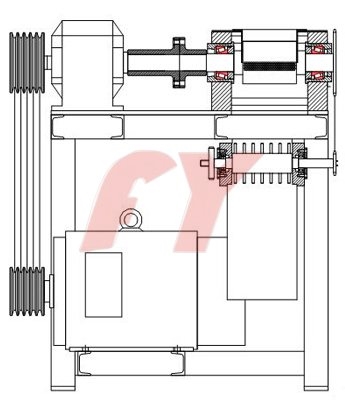

Nguyên lý hoạt động

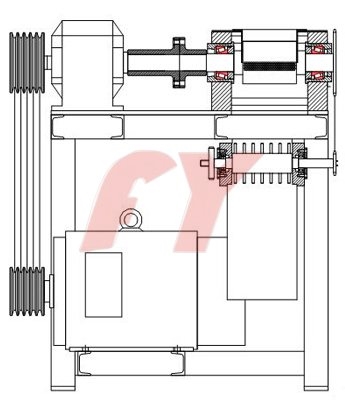

Máy chủ tạo hạt được phân thành 2 bộ phận tạo hình và nghiền , các vật liệu được trộn đều bởi khoang chứa vật liệu liên tục nạp vật liệu vào 1 đôi trục cán của 2 mô hình , khoảng cách giữa 2 trục cán có thể được điều chỉnh cho phù hợp , đồng thời để đảm bảo hai khoang của 2 trục cán có thể khớp với nhau , trong đó có 1 trục cán có thể điều khiển trái phải thích hợp . Khâu tạo hình hạt chủ yếu được tổ hợp từ động cơ , vành đai truyền , máy chuyên dụng để giảm tốc , máy nối trục , bánh truyền , trục con lăn , ổ trục , trục cán , phễu tiếp nguyên liệu và các thành phần khác .

Đặc điểm tính năng

Máy tạo hạt trục đôi dòng DG là thiết bị quan trọng trong lĩnh vực sản xuất phân bón dạng viên . Nó có các tính năng công nghệ tiên tiến , thiết kế hợp lý , cấu trúc nhỏ gọn , mới lạ và thực tiễn , tiêu thụ năng lượng thấp , phù hợp với các thiết bị có liên quan , một máy hoặc nhiều máy kết hợp . Máy DG có thể tạo thành sản phẩm liên tục , dây chuyền sản xuất với sản lượng hàng năm từ 15.000 tới 500.000 tấn , có thể ưu hóa công thức , sản xuất trong nhiệt độ bình thường , dây chuyền sản xuất cơ giới hóa , tạo hình sản phẩm chỉ trong 1 lần ép , chất lượng sản phẩm phù hợp với thông số kỹ thuật của phân bón trộn NPK , đặc biệt có thể tạo ra các loại phân bón khác như amoni clorua , amoni sulfat , ammonium bicarbonate , kali clorua , củng cố thêm nhiều loại phân bón khác cho thị trường Trung Quốc . Có thể sản xuất các loại phân bón trộn chuyên dụng có nồng độ từ cao tới thấp , đây là một sản phẩm nâng cấp thế hệ mới tiết kiệm năng lượng và năng lượng tiêu thụ thấp trong ngành công nghiệp phân bón hỗn hợp và pha trộn .

Các hạt sản phẩm

|

Loại

|

DG-200

|

DG-350

|

|

Công suất động cơ

|

15KW

|

30KW

|

|

Sản lượng /h

|

loại cầu dẹt 900-1300 kg/h , loại không theo quy cách300-700kg/h

|

loại cầu dẹt 1600-2100 kg/h , loại không theo quy cách 900-1600kg/h

|

|

Máy giảm tốc

|

thông qua bề mặt răng cứng để giảm tốc

|

|

Cuộn ép

|

rèn với thép hợp kim , xử lý nhiệt trong quá trình đặc biệt , bề mặt của cuộn ép có thể được mạ crom cứng để không bị gỉ và chịu mài mòn

|

|

Tỉ lệ thành phẩm

|

dạng cầu dẹt 60-90%, dạng không đều 30-60%

|

|

Đường kính hạt

|

3.8、4.2、4.8、5.5、6.0、6.5、8、10mm

|

|

Hình dạng hạt

|

Dạng cầu dẹt , dạng không đều , dạng sợi , dạng phiến

|

|

Độ ẩm

|

Độ ẩm của vật liệu vô cơ từ 2-5% , độ ẩm của vật liệu hữu cơ từ 6-12%

|

|

Nhiệt độ hoạt động

|

Nhiệt độ bình thường

|

|

Nguyên liệu

|

ammonium carbonate , ammonium chloride , ammonium sulfate , urea , ammonium phosphate , calcium magnesium phosphate , potassium chloride , potassium sulfate , humic acid cũng như các chất hữu cơ khác

|

Quy trình

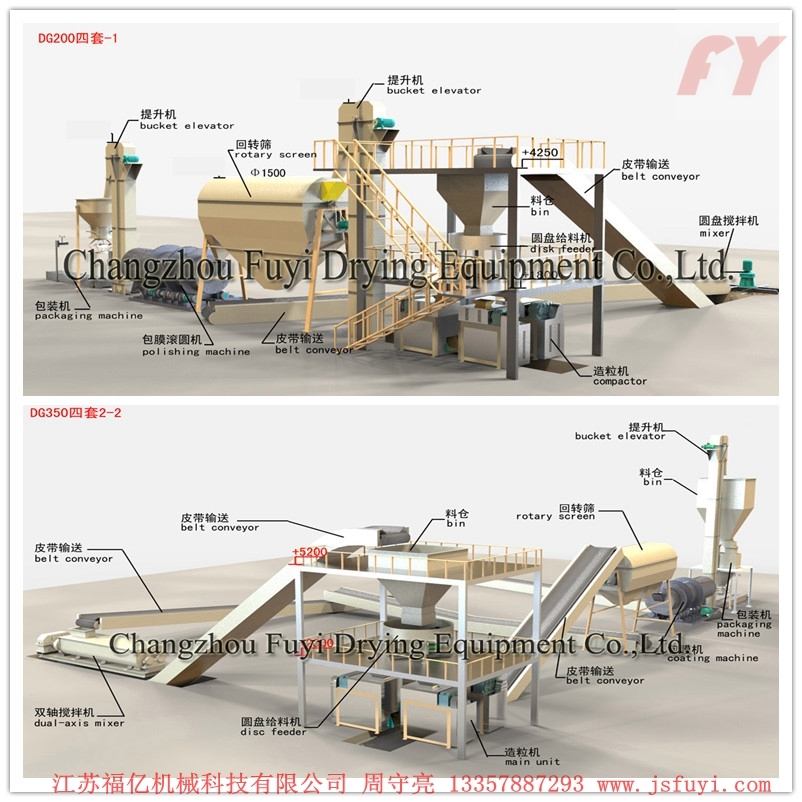

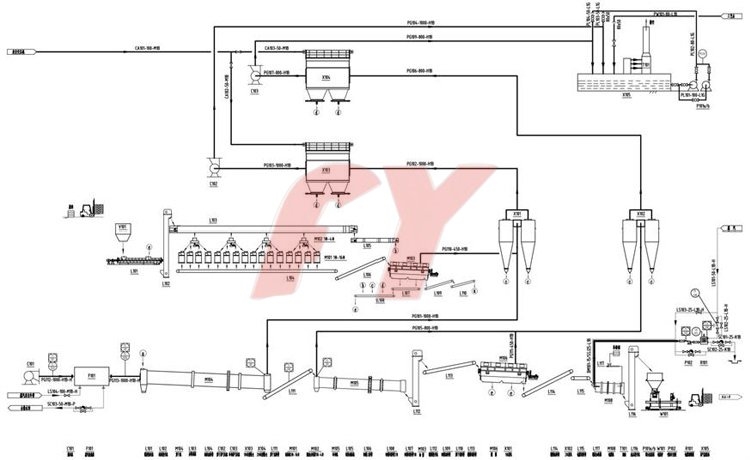

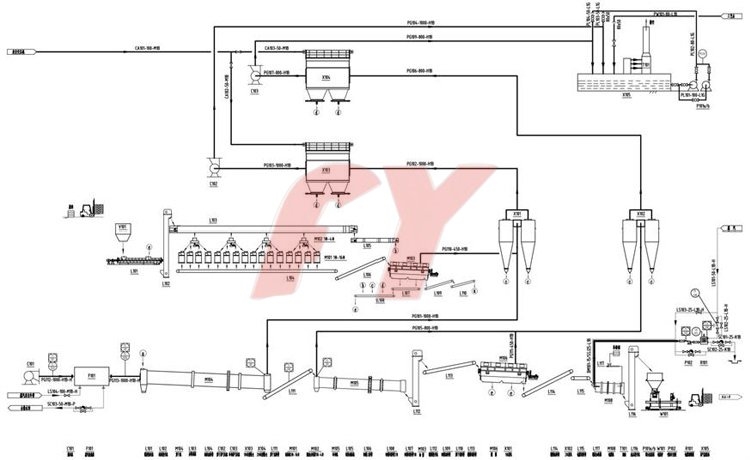

1. Lưu trình của thiết bị nhiều bộ phận ( Sự lựa chọn tốt nhất cho sản xuất sản lượng lớn )

Quy trình của thiết bị dòng DG thông thường là do 4 bộ máy gộp thành 1 kết cấu , ở hình bên trái chúng ta có thể thấy máy nâng để nạp nguyên liệu , nhiều quy trình công nghệ khác nằm ở hình bên phải và quy trình này như sau :

Trang web để xem lưu trình của dòng máy DG năng suất 4~40 tấn

http://demonet.chuanglian.cn/fyDry/Products/Product_38.htm

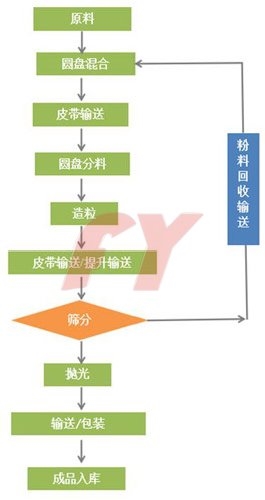

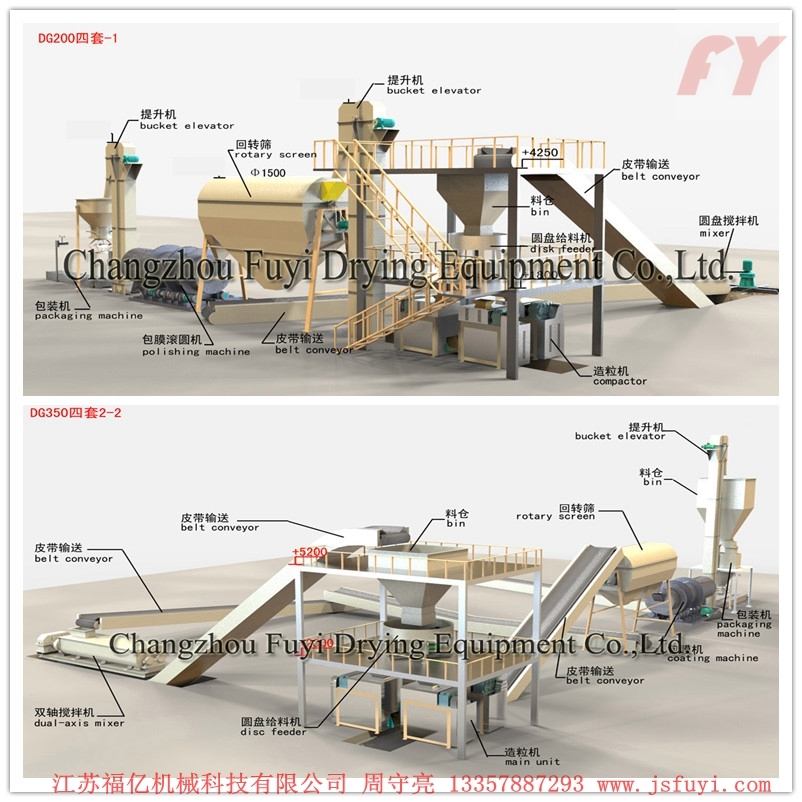

Quy trình công nghệ

Quy trình công nghệ của chúng tôi là “ Trộn - Tạo hạt - Sàng lọc - Đánh bóng - Đóng gói ” , những bột vật liệu nhỏ sau khi sàng lọc sẽ được đưa trở lại khâu trộn nguyên liệu để tái tạo hạt và từ đó hình thành một vòng tuần hoàn , nâng cao hiệu quả của quá trình tạo hạt . nâng cao hiệu quả của quy trình tạo hạt , quy trình công nghệ được tóm tắt như sau : Trộn nguyên liệu -----Chuyển vận tạo hạt-----Sàng lọc------Làm đẹp hạt ----- định lượng và đóng gói .

1) Trộn : Những vật liệu bên ngoài đc chuyển đến khay của máy trộn để tiến hành trộn , vật liệu sau khi trộn xong , sẽ được chuyển đến hệ thống tạo hạt bằng băng tải chuyển vận .

2)Tạo hạt : Những vật liệu đã được trộn ở bước trên được đưa đi bởi băng tải chuyển vận , đi vào khay tròn của máy phân loại vật liệu , và sau khi qua máy phân loại , những vật liệu đồng đều sẽ được đưa đến hệ thống của máy tạo hạt dòng DG . Vật liệu chuyển đến máy tạo hạt sẽ phải qua công đoạn cán và nghiền để có thể tạo được những hạt như mong đợi , những vật liệu được đưa ra từ máy tạo hạt sẽ được tập trung tại băng tải để chuyển đến công đoạn tiếp theo .

3)Những hạt được tạo ra ban đầu sẽ được băng tải chuyển đến máy nâng và từ máy nâng chuyển đến máy sàng lọc . Trục lăn sẽ sàng lọc ra những hạt đạt chuyển , sau đó có thể trực tiếp tiến hành đóng gói hoặc đi vào công đoạn tiếp theo . Những hạt không đạt chuẩn sẽ được băng tải đưa trở lại khâu nguyên liệu , tiếp tục tiến hành trộn và tạo hạt lại .

4)Đánh bóng : Những sản phẩm sau khi sàng lọc xong có thể trực tiếp đi vào máy đánh bóng ,ở công đoạn này vật liệu sẽ được đánh bóng bởi máy đánh bóng , sản phẩm sau khi đánh bóng sẽ mịn và đầy đặn hơn .

Lưu trình này thích hợp cho sản xuất sản lượng nhỏ .

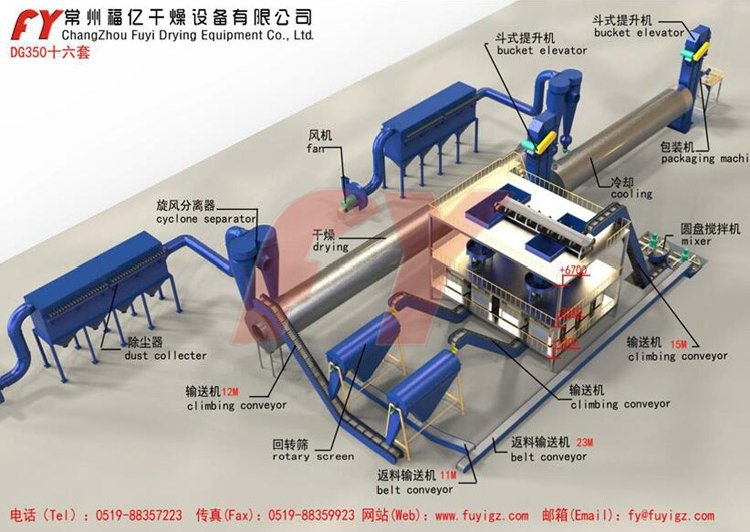

2.Quy trình của nhiều bộ thiết bị ( thích hợp cho sản lượng lớn )

Quy trình công nghệ

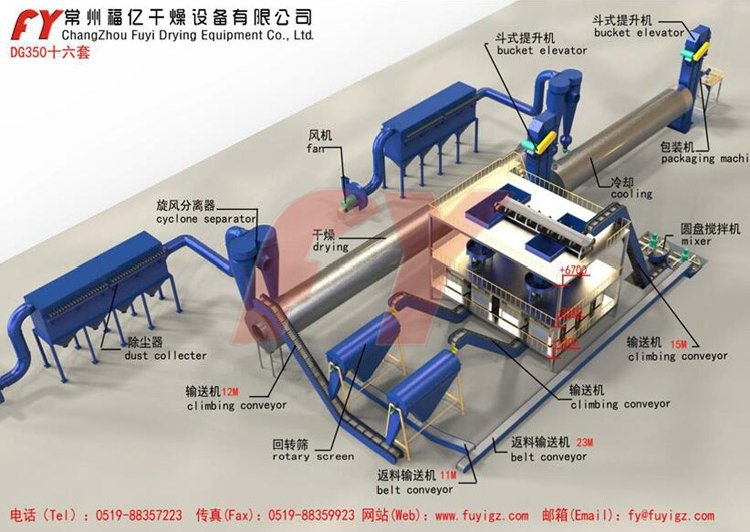

Quy trình này là quy trình tạo hạt ướt , nhằm để đảm bảo độ cứng và sức chịu đựng của hạt thành phẩm . Sau khi sàn lọc , sản phẩm sẽ sấy khô và làm nguội để giảm độ ẩm . Quy trình công nghệ của hình trên có thể tóm tắt như sau : Định lượng hỗn hợp nguyên liệu nghiền ----- chuyển vận tạo hạt ------ sàng lọc ----- sấy khô và làm nguội ----- đánh bóng/tráng ---- định lượng đóng gói ----- thoát khí và lọc bụi ------ hệ thống kiểm soát hoạt động .

Thêm quá trình công nghệ như sau :

Sấy khô và làm nguội : Sản phẩm đạt chuẩn phải thông qua trục lăn sấy khô và làm nguội có thể đạt được độ cứng , độ chịu lực như yêu cầu ( thông thường là 28N ) . Sau khi hạt được nâng lên và sàn lọc lần thứ 2 xong thì sẽ được tiến vào quy trình tiếp theo .

Trong suốt quy trình

này đều sử dụng lò hơi , nhiệt lượng của lò hơi được truyền vào máy sấy để thêm

nhiệt sấy khô nguyên liệu , đầu vào sử dụng không khí tự nhiên , phần đuôi của

máy sấy là máy hút gió , đặt quạt gió vào cùng với vật liệu đã trao đổi nhiệt từ

đuôi máy ( chứa 1 lượng bụi nhất định ) để lọc bụi và thải ra bên ngoài . Đồng

thời bộ phận hút gió của đuôi máy sấy còn chia sẽ áp suất âm thông gió từ bụi sản

sinh trong hệ thống ép tạo hạt .

Trong công đoạn làm

mát , máy hút gió làm mát còn tạo sức mạnh cho bộ phận làm mát thông gió và

sàng lọc bụi , sau đó kết hợp với hệ thống lọc bụi để thải bụi ra ngoài

Những vật liệu sau khi được sấy khô và làm nguội sẽ được băng tải đưa đến lần sàng lọc thứ 2 , những vật liệu đạt chuẩn sẽ được đưa tiếp vào công đoạn tiếp theo , những bột bụi được sản sinh từ công đoạn sàn lọc sẽ được đưa lại về hệ thống tạo hạt và tiến hành lại quá trình tạo hạt .

Tráng : Những vật liệu đạt chuẩn sau lần sàn lọc thứ 2 sẽ được chuyển đến máy tráng . Sau khi đo lường và bọc phấn , những chất liệu tráng sẽ dính trên những hạt đạt chuẩn , vật liệu sau khi tráng xong có thể trực tiếp định lượng và đóng gói .

Thông gió và lọc bụi : Trong quá trình tạo hạt sẽ sản sinh ra 1 lượng bộ bụi nhất định , cho nên phải gắn thêm hệt thống lọc bụi để đảm bảo môi trường sản xuất đạt chuẩn . Hệ thống này bao gồm 2 bộ máy lọc bụi , cái thứ 1 sử dụng cùng với hệt thống sấy khô , cái thứ 2 sử dụng cho hệ thống làm mát , cả 2 đều đảm nhận vai trò của toàn bộ hệ thống lọc bụi . Cả bộ thiết bị lọc bụi được cấu tạo bởi máy tạo lốc , máy lọc bụi túi vải và máy hút gió kết hợp sử dụng song song .Công dụng ban đầu của máy tạo lốc là lọc bụi , có khả năng lọc được 70% bột bụi . Máy lọc bụi túi vải chuyên dùng để lọc những hạt bụi nhỏ mà máy tạo lốc không lọc được ( ≤111 um ) , máy lọc bụi túi vải có hiệu quả khá cao , đồng thời có sự tham gia của máy tạo lốc khiến cho hệ thống lọc bụi được nâng cao rất nhiều . Sau cùng máy hút gió sẽ đẩy khí thải ra ngoài . Hiệu quả lọc bụi lên đến 99.5% .

Hệ thống điều khiển : Hệ thống điều khiển điện tử bao gồm hộp điều khiển , máy biến tốc , am pe kế , vôn kế , đèn chỉ thị , nút công tắc , đóng mở không khí và các thành phần điện khác tổ hợp thành . Máy tính và phần mềm , phần cứng của máy điều khiển công nghiệp liên kết cùng nhau để sản xuất cao độ và tự động hóa . Có thể đảm bảo sản xuất ổn định , theo trình tự , sản xuất an toàn , tập trung giám thúc quá trình sản xuất , ổn định về mặt điều khiển và quản lý , nâng cao hiệu quả sản xuất toàn diện , chất lượng sản phẩm và trình độ quản lý ổn định .

Những thiết bị chuẩn bị gửi cho khách hàng

Nhà máy của khách hàng sử dụng sản phẩm của chúng tôi